技术文章

机器人装配系统——大型工件装配的新方法

日期:2013-07-12

来源:九游会J9

传 统的机器人装配系统已经被广泛应用于许多大规模生产的制造行业,例如汽车及电子消费产品制造业。这些机器人装配系统的设计主要是基于高精度的操作环境, 即:每个单独部件的位置、方向以及几何精确,都假设已确定。而实际情况却是,用于大型车辆制造、矿山工程机械、航空航天中的大尺寸部件以及固有的顺应性部 件在搬运和加工过程中都有可能会发生严重的扭曲变形,从而导致其几何形状及位置不确定。 组装大型构件时,需要多台机器人共同配合,只有这样才能够有效地搬运诸多不同的零部件。这些系统对偏差的适应能力一般要受限于搜索边缘及特征位置所花费的 时间。通常,这些功能仅限于单台机器人,并且只能进行局部修正。如果采用复杂夹具,虽然可以在一定程度上缓解这一问题,但是却相应地增加了成本,而且降低 了将单位工件拼制成大型特定零件的灵活性。 为了解决这个问题,在柯马(Comau)公司的资助下,英国工程及物理科学研究委员会将其作为一项重要基础课题,目前,许多核心技术的研究工作已取得了重 大进展,其中之一便是一种基于控制的仿真技术。该技术将非接触测量学、数模技术和机器人末端执行器革新技术结合起来,为工业机器人在某种特定环境中实现高 效安全的使用提供了一套实用性的解决方案。

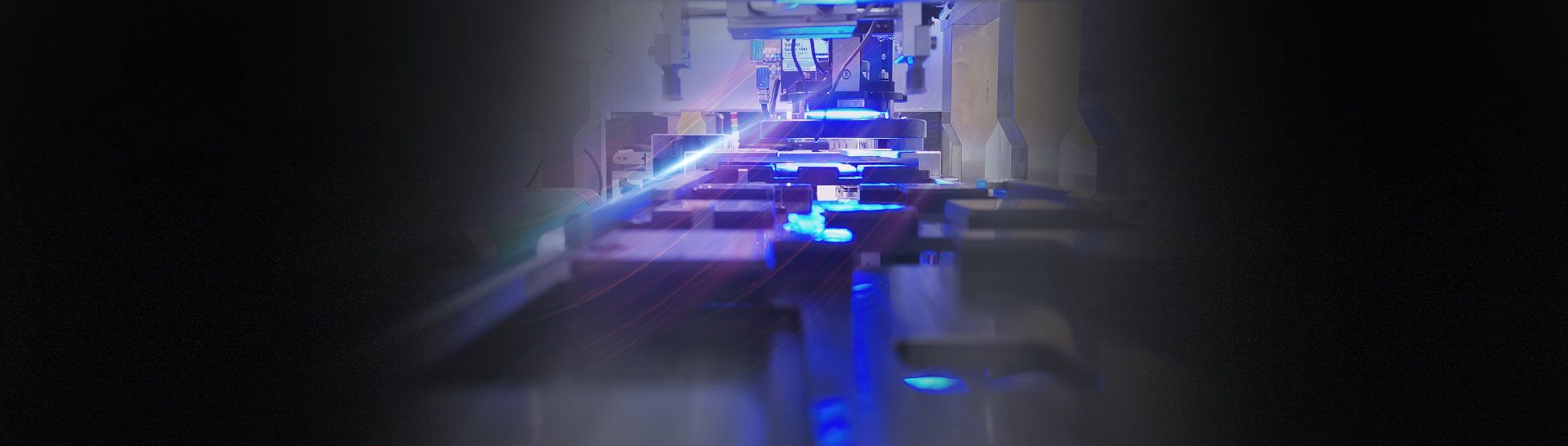

Comau 新一代机器人系列,载荷6~800kg,底座更小,工作范围更广,有效载荷更高,移动与定位精确更高,使用更为可靠,维护费用更低。 目前最主要的研究成果是一个工作示范单元,由4台Comau机器人组成,包括2台SMART NS装配机器人(载荷12kg)、一台SMART H4(载荷200kg)机器人以及一台用于铆接的Tricept 机器人。所有机器人通过网络互连,并且可通过Interbus总线系统连接到单元主控制器上,从而实现了机器人的精确同步控制。 该系统目前虽然还主要应用于飞机机身的制造加工,但是此项技术也完全适用于所有在组装过程中易于变形的结构体。研究小组已经建成了一个功能完整的示范性单 元系统,其优良的性能完全可以达到装配公差要求,该技术完全有可能为诸如汽车车身一类的制造加工质量带来革命性的飞跃。 目前,该系统单元正用于庞巴迪(Bombardier)宇航公司CRJ700支线喷气机机身零件的生产,并在进行试验评估。在该单元工作过程是:将机身壁 板安装在一套简单的夹具上,沿轨道装入单元系统中。初步达到规定位置后,夹具锁紧,单元系统准备启动。以上过程中的部件都无需精确定位,因为机器人会在初 始化过程中通过末端执行器上的激光扫描仪探测查找部件位置,这样就可以获得部件与机器人之间的相对位置,当机身壁板被探测查找到后,控制指令会传送到程序 数据库,然后机器人会按照所存储的程序序列完成一系列操作。机器人在进行每一项操作前都要重新扫描机身壁板,确定当前位置与单元系统初始化时获得的初始位 置之间是否存在由于前一操作导致的局部位置变动,从而保证了操作的精确性。 每台机器人都配有一个装在控制器内小型软件模块,这是机器人与网络和Interbus总线间的连接接口。该软件用于程序执行前机器人与其它机器人及单元协 调装置间的程序调用和信号交换,从而实现先进的机器人末端执行器对所规定的搬运与装配工作。在该单元中性能卓越的末端执行器已经被开发用于物料的搬运和紧 固,搬运末端执行器具有很高的可重置性,从而确保能够承担大数量不同部件的搬运工作,并且无需经常更换末端执行器。为了实现机身组装,该项目组还开发研制 出了一对末端执行器,用以实现钻孔、钻埋头孔、安装实心铆钉。这种执行器安装到方向相对的两个高载荷工业机器人上,在这两个机器人之间进行部件的铆接。 对于在加工过程中可能会发生扭曲变形的大尺寸部件,最新的科研成果将大大改善这些不确定性,希望这能为汽车车身一类的制造加工质量带来飞跃。

。

Comau 新一代机器人系列,载荷6~800kg,底座更小,工作范围更广,有效载荷更高,移动与定位精确更高,使用更为可靠,维护费用更低。 目前最主要的研究成果是一个工作示范单元,由4台Comau机器人组成,包括2台SMART NS装配机器人(载荷12kg)、一台SMART H4(载荷200kg)机器人以及一台用于铆接的Tricept 机器人。所有机器人通过网络互连,并且可通过Interbus总线系统连接到单元主控制器上,从而实现了机器人的精确同步控制。 该系统目前虽然还主要应用于飞机机身的制造加工,但是此项技术也完全适用于所有在组装过程中易于变形的结构体。研究小组已经建成了一个功能完整的示范性单 元系统,其优良的性能完全可以达到装配公差要求,该技术完全有可能为诸如汽车车身一类的制造加工质量带来革命性的飞跃。 目前,该系统单元正用于庞巴迪(Bombardier)宇航公司CRJ700支线喷气机机身零件的生产,并在进行试验评估。在该单元工作过程是:将机身壁 板安装在一套简单的夹具上,沿轨道装入单元系统中。初步达到规定位置后,夹具锁紧,单元系统准备启动。以上过程中的部件都无需精确定位,因为机器人会在初 始化过程中通过末端执行器上的激光扫描仪探测查找部件位置,这样就可以获得部件与机器人之间的相对位置,当机身壁板被探测查找到后,控制指令会传送到程序 数据库,然后机器人会按照所存储的程序序列完成一系列操作。机器人在进行每一项操作前都要重新扫描机身壁板,确定当前位置与单元系统初始化时获得的初始位 置之间是否存在由于前一操作导致的局部位置变动,从而保证了操作的精确性。 每台机器人都配有一个装在控制器内小型软件模块,这是机器人与网络和Interbus总线间的连接接口。该软件用于程序执行前机器人与其它机器人及单元协 调装置间的程序调用和信号交换,从而实现先进的机器人末端执行器对所规定的搬运与装配工作。在该单元中性能卓越的末端执行器已经被开发用于物料的搬运和紧 固,搬运末端执行器具有很高的可重置性,从而确保能够承担大数量不同部件的搬运工作,并且无需经常更换末端执行器。为了实现机身组装,该项目组还开发研制 出了一对末端执行器,用以实现钻孔、钻埋头孔、安装实心铆钉。这种执行器安装到方向相对的两个高载荷工业机器人上,在这两个机器人之间进行部件的铆接。 对于在加工过程中可能会发生扭曲变形的大尺寸部件,最新的科研成果将大大改善这些不确定性,希望这能为汽车车身一类的制造加工质量带来飞跃。