技术文章

基于图像处理的LED安装角度检测解决方案

日期:2013-11-21

来源:九游会J9

在现代化的大生产之中,产品质量检测和工艺环节中的质量控制往往是不可缺少的,比如,印刷品质量、产品上号码的印刷质量、机械零件的外观、产品包装的外观、电路板焊接的好坏,等等。在应用视觉检测系统之前都是依赖于人工检测,通过肉眼或结合辅助工具进行观测检验。人工检测的弊端很多,主要体现在以下几个方面:

(1)人工检测劳动强度大,生产效率低;

(2)较多的人工检验人员会造成较大的人工成本;

(3)人工检测的主观性会直接影响产品的质量,没有严格统一的质量标准,尤其在一些无法量化的定性检测上,每个人的质量标准都不一样,直接影响最终的检测结果;

(4)在一些高速的生产环节,人工检测无法实现实时全检,抽检的结果会导致大量不合格产品的产生;

(5)在高精度的检测要求下,人工检测的慢速度无法对所有产品进行准确检测;

(6)在某些高温或有毒场合,无法通过人工方式对产品质量进行检测;

(7)人工检测的数据无法准确及时地纳入质量管理系统;

(8)许多检测的工序需要的是准确定位坐标和角度信息,这些工作是很难靠人眼快速完成的。

在生产领域采用基于机器视觉技术的在线检测系统,可以完全克服以上人工检测存在的种种问题。随着生产过程自动化控制程度和产品质量要求的提高以及人工成本的逐年提高,生产领域采用视觉检测系统用于质量检测和控制的呼声也越来越强烈,越来越迫切。

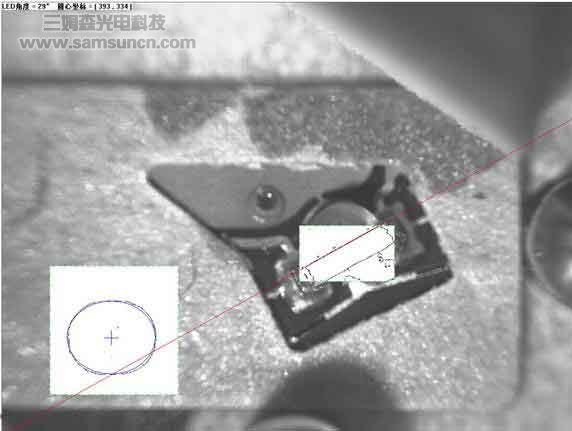

本解决方案主要是针对手机显示屏的背光源LED的焊接质量检测。

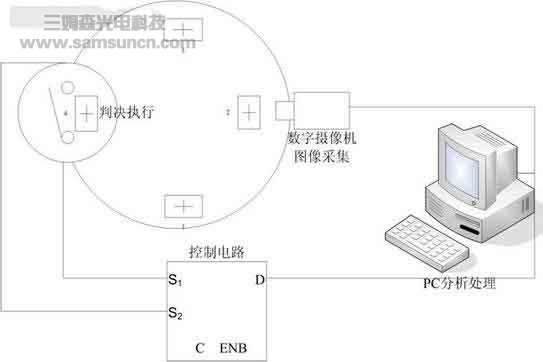

机器视觉系统主要由三部分组成:图像的获取、图像的处理和分析、输出或显示,如下图所示。数字摄像机为图像获取系统,判决分析则为图像的处理和分析系统,控制电路和PC的分析处理部分则为输出或者显示系统。

(1)人工检测劳动强度大,生产效率低;

(2)较多的人工检验人员会造成较大的人工成本;

(3)人工检测的主观性会直接影响产品的质量,没有严格统一的质量标准,尤其在一些无法量化的定性检测上,每个人的质量标准都不一样,直接影响最终的检测结果;

(4)在一些高速的生产环节,人工检测无法实现实时全检,抽检的结果会导致大量不合格产品的产生;

(5)在高精度的检测要求下,人工检测的慢速度无法对所有产品进行准确检测;

(6)在某些高温或有毒场合,无法通过人工方式对产品质量进行检测;

(7)人工检测的数据无法准确及时地纳入质量管理系统;

(8)许多检测的工序需要的是准确定位坐标和角度信息,这些工作是很难靠人眼快速完成的。

在生产领域采用基于机器视觉技术的在线检测系统,可以完全克服以上人工检测存在的种种问题。随着生产过程自动化控制程度和产品质量要求的提高以及人工成本的逐年提高,生产领域采用视觉检测系统用于质量检测和控制的呼声也越来越强烈,越来越迫切。

本解决方案主要是针对手机显示屏的背光源LED的焊接质量检测。

机器视觉系统主要由三部分组成:图像的获取、图像的处理和分析、输出或显示,如下图所示。数字摄像机为图像获取系统,判决分析则为图像的处理和分析系统,控制电路和PC的分析处理部分则为输出或者显示系统。